드로잉은 인장력을 사용하여 금속, 유리 또는 플라스틱을 늘리는 제조 공정입니다. 소재는 잡아당겨 늘어나면서 얇아지고 원하는 모양과 두께를 갖게 됩니다. 도면은 판금 도면과 와이어, 바, 튜브 도면의 두 가지 유형으로 분류됩니다. 판금 도면은 곡선 축에 대한 소성 변형으로 정의됩니다. 와이어, 바, 튜브 드로잉의 경우 시작 스톡을 다이를 통해 드로잉하여 직경을 줄이고 길이를 늘립니다. 드로잉은 일반적으로 실온에서 수행되므로 냉간 가공 공정으로 분류됩니다. 그러나 힘을 줄이기 위해 큰 와이어, 막대 또는 중공 튜브를 열간 가공하기 위해 더 높은 온도에서 인발을 수행할 수도 있습니다.

인발은 밀의 회전 동작에 의해 압력이 가해지지 않고 대신 압축 영역 근처에 국지적으로 가해지는 힘에 따라 달라진다는 점에서 압연과 다릅니다. 이는 최대 인발력이 재료의 인장 강도에 의해 제한된다는 것을 의미하며, 이는 얇은 와이어를 인발할 때 특히 분명합니다.

냉간인발의 출발점은 적당한 크기의 열간압연재입니다.

성공적인 드로잉은 재료의 흐름과 신축성에 달려 있습니다. 강철, 구리 합금 및 알루미늄 합금은 일반적으로 인발되는 금속입니다.[4]

판금 드로잉에서는 다이가 평평한 금속 시트("공백")에서 모양을 형성할 때 재료가 강제로 이동하여 다이에 맞춰집니다. 재료의 흐름은 블랭크에 가해지는 압력과 다이 또는 블랭크에 가해지는 윤활을 통해 제어됩니다. 형태가 너무 쉽게 움직이면 해당 부분에 주름이 발생하게 됩니다. 이를 수정하기 위해 블랭크에 더 많은 압력이나 더 적은 윤활유가 적용되어 재료의 흐름을 제한하고 재료가 늘어나거나 얇게 설정됩니다. 너무 많은 압력을 가하면 부품이 너무 얇아지고 파손될 수 있습니다. 금속을 드로잉하려면 주름과 파손 사이의 올바른 균형을 찾아야 성공적인 부품을 얻을 수 있습니다.

공작물이 직경보다 길면 판금 드로잉이 딥 드로잉이 됩니다. 피어싱, 아이어닝, 네킹, 롤링, 비딩과 같은 다른 성형 공정을 사용하여 공작물을 가공하는 것도 일반적입니다. 얕은 드로잉에서는 드로잉 깊이가 구멍의 최소 치수보다 작습니다.

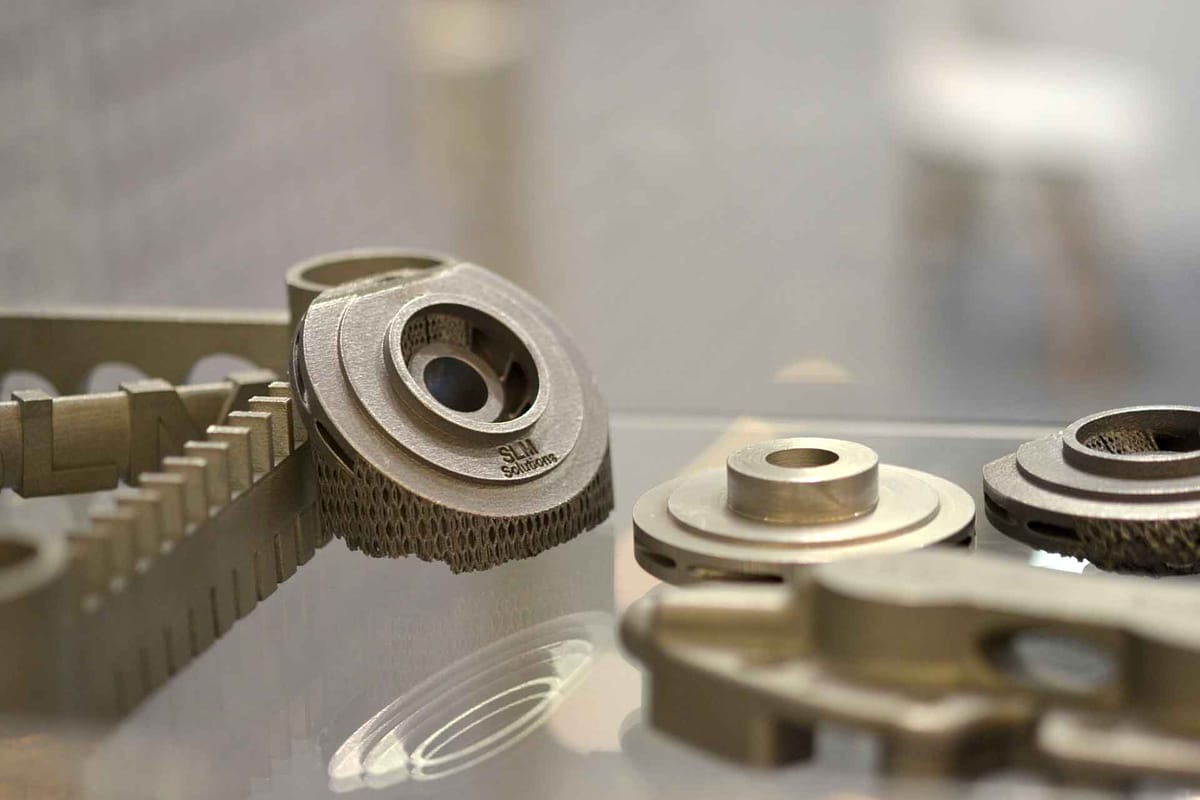

바, 튜브 및 와이어 드로잉은 모두 동일한 원리에 따라 작동합니다. 시작 소재는 다이를 통해 드로잉되어 직경을 줄이고 길이를 늘립니다. 일반적으로 다이는 드로우 벤치에 장착됩니다. 공작물의 시작 끝은 끝이 다이를 통과하도록 좁아지거나 뾰족해집니다. 그런 다음 끝 부분을 다이를 통해 공작물의 나머지 부분을 당기는 그립에 배치합니다.

드로잉을 사용하여 단면 모양을 냉간 성형할 수도 있습니다. 냉간 압연 단면은 열간 압출 부품보다 더 정확하고 표면 마감이 더 좋습니다. 가공 경화로 인해 강도 요구 사항에 대해 값비싼 합금 대신 값싼 재료를 사용할 수 있습니다.[5] 그려진 막대나 막대는 감을 수 없습니다. 따라서 스트레이트 풀 드로우 벤치가 사용됩니다. 체인 드라이브는 작업물을 최대 30m(98ft)까지 끌어당기는 데 사용됩니다. 유압 실린더는 더 짧은 길이의 공작물에 사용됩니다.[1] 면적 감소는 일반적으로 20%에서 50% 사이로 제한됩니다. 왜냐하면 더 큰 감소는 연성에 따라 재료의 인장 강도를 초과하기 때문입니다. 특정 크기나 모양을 얻으려면 점점 더 작은 다이와 중간 어닐링을 여러 번 통과해야 할 수도 있습니다.[6] 튜브 드로잉은 시작 스톡이 튜브라는 점을 제외하면 바 드로잉과 매우 유사합니다. 직경을 줄이고, 표면 조도를 향상시키며, 치수 정확도를 향상시키는 데 사용됩니다. 맨드릴은 사용되는 특정 프로세스에 따라 사용되거나 사용되지 않을 수 있습니다. 벽 두께를 제어하기 위해 플로팅 플러그를 튜브의 내부 직경에 삽입할 수도 있습니다. 와이어 인발은 크기가 감소하는 일련의 다이를 통해 재료를 인발하여 유연한 금속 와이어를 생산하는 데 오랫동안 사용되어 왔습니다. 이 다이는 다양한 재료로 제조되며 가장 일반적인 것은 텅스텐 카바이드와 다이아몬드입니다.

철근 및 와이어의 냉간 인발 공정은 다음과 같습니다.

- 튜브 윤활: 바 또는 튜브의 표면은 냉간 인발을 돕기 위해 인산염이나 오일과 같은 인발 윤활제로 코팅됩니다.

- 푸시 포인팅: 바 또는 튜브의 리드 끝 부분이 스웨이징 또는 압출을 통해 크기가 줄어들어 드로잉 다이를 자유롭게 통과할 수 있습니다. 이는 다이 개구부의 크기가 원래 바 또는 코일 섹션보다 항상 작기 때문에 수행됩니다.

- 냉간 인발, 가공 인발: 이 공정에서는 소재를 실온에서 인발합니다. 다이 개구부보다 작은 바 또는 코일의 감소된 끝은 다이를 통과하여 드로잉 기계의 그리핑 장치로 들어갑니다. 드로잉 기계는 다이를 통해 막대나 코일의 축소되지 않은 나머지 부분을 당깁니다("끌어옵니다"). 다이는 바 또는 코일의 단면을 줄이고, 프로파일을 형성하며, 길이를 늘립니다.

- 완제품: "냉간 인발" 또는 "냉간 가공"으로 불리는 인발 제품은 광택이 나거나 광택이 나는 마감 처리, 향상된 기계적 특성, 개선된 가공 특성 및 정확하고 균일한 치수 공차를 나타냅니다.

- 다중 패스 드로잉: 복잡한 형상이나 프로파일의 냉간 드로잉에는 원하는 형상과 공차를 생성하기 위해 점점 더 작은 다이 개구부를 통해 공작물을 여러 번 드로잉하는 작업이 포함될 수 있습니다. 재료는 일반적으로 연성을 높이고 냉간 가공 중에 생성된 내부 응력을 제거하기 위해 각 드로잉 패스 사이에서 어닐링됩니다.

- 어닐링: 이는 인발되는 재료를 부드럽게 하기 위해 일반적으로 사용되는 열처리입니다. 강철의 미세 구조, 기계적 특성 및 기계 가공 특성을 수정합니다. 제품의 내부 응력을 제거합니다. 재료와 원하는 최종 특성에 따라 냉간 인발 작업 전, 패스 간(패스 사이) 또는 후에 어닐링을 사용할 수 있습니다.